Hochtemperatur-Anwendungen – Rückschau und Ausblick

Worum ging es in dem Projekt?

Ausgehend vom Entwicklungsbedarf im Bereich der additiven Fertigung von Gasturbinenbauteilen, wurde ein Konsortium von 9 Partnern gebildet, die zusammen den Stand der Technik hinterlassen sich wollten. In den Jahren 2020 bis 2022 arbeiteten dafür die klein- und mittelständischen Berliner und Brandenburger Unternehmen CellCore, Friendship Systems, Contact Software und Optris mit den Anwendern Siemens & Siemens Energy sowie den Forschungseinrichtungen TU Berlin, Fraunhofer IPK und Bundesanstalt für Materialforschung und prüfung BAM zusammen.

Die Ziele dabei waren unter anderem die Verbesserung von Designansätzen – und tools, ein erweitertes Prozessverständnis im Bereich selektives Laserstrahlschmelzen (PBF-LB/M), die Vorhersage von Kriecheigenschaften, die Bewertung des Einflusses von Betriebsmedien bzw. -bedingungen auf die Veränderung der Eigenschaften, digitale Abbildungen der Prozesskette und vieles mehr.

Welche Ergebnisse wurden erzielt?

Die Arbeiten im HTA-Projekt teilen sich auf 3 Stränge auf, die auch hier genutzt werden, um die Resultate zu strukturieren und zusammenfassend darzustellen.

Additive Fertigung:

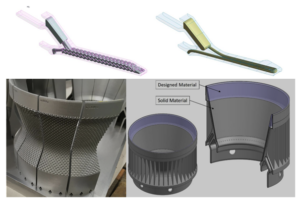

Abbildung 1 Auswahl untersuchter Kühlkonzepte